Термическая обработка в разряженном пространстве герметической рабочей камеры — современная промышленная технология по улучшению химического состава и прочности различных материалов: от металла до изделий из композитных составляющих. Специально сконструированные для этих целей вакуумные печи могут выполнять отжиг и цементацию, закалку в техническом масле, потому что процесс происходит в вакууме, что позволяет со 100% гарантией избежать окисления молекулами кислорода структуры получаемого нового вещества.

Содержание:

- Вакуумные печи — промышленные

- Устройство вакуумных печей

- Вакуумная печь для отжига

- Вакуумная печь для закалки

- Вакуумная печь для цементации

- Вакуумные печи — эксплуатация

Вакуумные печи — промышленные

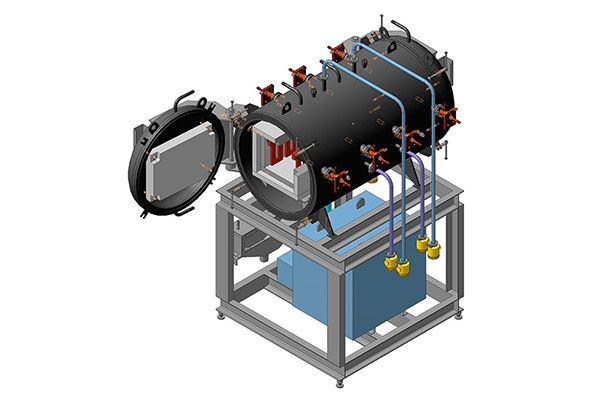

Специальные изделия для стандартного размещения оборудуются рабочим отсеком с полной изоляцией от окружающей среды, где и происходят процессы получения материалов или изделий после термической обработки в вакууме. Печи могут работать на жидком или твердом топливе, а также нагреваться излучателями, ТЭН большой мощности, которые запитаны от стандартной электрической сети.

Вакуумные печи - промышленные

Конструктивно рабочая камера предполагает передачу огромной тепловой энергии от газа к материалам рациональным способом, а количество на выходе зависит от производительности печи.

Технологические процессы, протекающие внутри рабочего отсека довольно сложные, поэтому установлена автоматика, которая регулирует некоторые процессы, например, горение жидкого топлива, его подачу, устойчивость температуры. Некоторые промышленные печи большого размера установлены в отдельных помещениях, а камеры следят за проведением технологического процесса и передают информацию на дисплеи на пульте управления.

Перед монтажом промышленных печей нужно помнить, что изделия имеют большие габариты и для их качественного обслуживания в процессе эксплуатации, а также для проведения диагностики и ремонта нужно свободное пространство.

Устройство вакуумных печей

Название устройств для термической обработки материалов сформировалось от перевода с латыни слова вакуум, как пустое пространство, а печь — от православного синонима пеку. Современные установки могут эффективно проводить закалку или отпуск, спекание порошкового металла в слитки или деталь сложной конфигурации, а также пайку в вакууме при высокой температуре разных по составу материалов или азотирование и цементирование.

Устройство вакуумных печей

Преимущество такой технологии в том, что все происходит в безвоздушном пространстве, поэтому окисления и других негативных воздействий на поверхности изделий не происходит. После проведения аналогичного воздействия следов на деталях не остается, а прочностные характеристики, сопротивление воздействию коррозии и износу многократно возрастает.

Вакуумные печи изготавливаются с разным рабочим объемом камер, а в некоторых моделях устанавливаются 2 или 3 таких отсека, технические параметры отличаются, как и пространственное расположение загрузки — горизонтальное или вертикальное.

Оборудование конструктивно выполняется стандартного типа или же улучшенной планировки с учетом пожеланий заказчика, но тогда цена будет немного выше.

Вакуумная печь для отжига

Устройство сконструировано так, что нагревание происходит до максимальной температуры, а остывание — медленно, при этом кристаллическая решетка изменяется в лучшую сторону, устраняются все внутренние дефекты. Различают полный отжиг, когда выдерживается металл при максимальной температуре нагрева в течение долгого времени, достаточном для полного восстановления нарушенной структуры, а также неполный вариант, когда устраняются только небольшие дефекты структуры.

Вакуумная печь для отжига

Термическая обработка может осуществляться в разной среде, поэтому различают такие отжиги:

- изотермический;

- диффузионный вариант, когда в нагретую заготовку проникают молекулы газа и легирующих элементов;

- вакуумный вид при полном отсутствии газа;

- низкий вид, когда кристаллизация происходит в воздушной среде.

- Технология непрерывного отжига — конвейер, когда материал постоянно подается в камеру нагревания, а затем проходит в отсек охлаждения. Такие установки применяются для отжига прокатного или листового металла. Для деталей особо крупных габаритов такие печи не используются, потому что при нагревании и остывании восстановить полностью внутреннюю структуру не получается. Отличительными признаками вакуумных печей для отжига является непрерывность технологии и высокий уровень автоматизации процесса.

Вакуумная печь для закалки

Вакуумная печь для закалки

Преимущества закаливания деталей в вакууме при высоких температурах:

- детали получают повышенную прочность;

- повышается целостность структуры;

- в несколько раз возрастает качество.

Печи разделяют на следующие виды: камерная, шахтная, колпаковая, тигельная, муфельная и элеваторного типа, все они используются в металлургической промышленности, а линейные размеры и производительность зависят от комплектации.

Чтобы закалить металл применяются — техническое масло, кислота, песок и вода, что зависит от обрабатываемого изделия, но на практике чаще всего используют именно масло. Наиболее востребованные на производстве — тигельные и муфельные варианты изделий.

Камерные печи, например, чаще используются для исследовательских лабораторий, там с их помощью закаляют различные материалы, а затем проверяют опытным путем устойчивость к воздействию химически агрессивных сред.

Работать печи могут на любом топливе: газ, кокс, уголь или от электрических стандартных сетей. В печи обязательно присутствует герметичная рабочая камера, где и происходят все технологические процессы.

Вакуумная печь для цементации

Вакуумная печь для цементации

Существуют основные преимущества проведения процессов обработки материалов в вакууме с участием газа:

- Существенное уменьшение времени воздействия по сравнению с аналогичной обработкой при нормальном давлении. Например, при глубине цементирования до 4,5 мм, длительность процесса занимает не более 30 часов, при этом происходит колоссальная экономия электрической энергии и производственных затрат.

- Отсутствует копоть, сажа.

- Точность контроля глубины цементирования.

- Однородность слоя на любой поверхности, даже сложной конфигурации, когда присутствуют сквозные или глухие отверстия.

- Отсутствие нагара гарантирует высокую надежность и долговечность работы дорогостоящего оборудования.

Для цементирования российские компании разработали модельный ряд печей с вертикальным расположением и максимальной температурой нагрева 950° C.

СШЦМ 8.12/9,5:

- мощность нагревателей 80 кВт;

- размер рабочего отсека — 800х1200 мм;

- габариты установки — 1800х3500х2800;

- масса 2,1 т.

СШЦМ 8.20/9,5:

- нагревательные элементы — 120 кВт;

- размера рабочей камеры — 800×2000 мм;

- линейные размеры изделия — 2200×4000×3200 мм;

- масса — 4,2 т

СШЦМ 10.20/9,5:

- мощность — 140 кВт;

- габариты герметического отсека — 1000×2000 мм;

- габариты станции — 4000×6000×4200 мм;

- масса — 5 т.

Нагревательные элементы изготовлены из проволоки сплава Суперфехраль, все установки поставляются в виде легко собираемых модулей и узлов, все силовое оборудование и автоматика регулировки процессов смонтированы в шкафах управления.

Вакуумные печи — эксплуатация

Все аналогичной конструкции изделия не создают проблем во время активной работы, главное, правильно рассчитывать загрузку, чтобы выход готовой продукции был не более требуемого объема для производства или же выбирать более компактные варианты моделей.

Вакуумные печи - эксплуатация

На индустриальных предприятиях такие печи выстраивают в отдельную систему, чтобы технологический процесс был постоянно непрерывным, независимо от технического обслуживания или ремонта аналогичного оборудования.

Часто вакуумные печи используются в таких процессах:

- различные виды термической обработки металлов;

- удаление процентного состава газов и высушивание материала до полной ликвидации конденсата;

- спекание тугоплавких, а также легко окисляемых при наружном воздухе металлов или порошкообразной субстанции в детали сложной конфигурации;

- разные виды плавления;

- разлив по формам цветных и редкого вида металлов, высоколегированных сталей и жаропрочных сплавов;

- обработка керамических изделий и сплавление их с металлом;

- плавка керамических отходов и металлического порошка для создания новых деталей особой прочности.

Печи небольшого размера используются в научно-исследовательских лабораториях, а мощные и крупногабаритные модели — на металлургических предприятиях, где важны непрерывность процессов и высокие показатели производительности.